Нынешние инновационные технологии переработки разных типов сырья предоставляют перспективу результативного решения проблемы получения горючего на биологической основе из различного навоза самостоятельно домашним мастером.

Однако благодаря новейшим способам переработки отходов, одновременно представляется возможность производить биоудобрения сельскохозяйственного назначения. Материал рассматривает детальное изготовление биореактора.

Также приводятся рекомендации для выбора лучшего сырья, чтобы получить биогаз, используемый в хозяйственных нуждах. Разумеется, владелец дома вправе купить в торговой сети готовый промышленный образец.

Но его высокая стоимость заставляет рассмотреть выполнение производственных агрегатов самостоятельно.

Что такое биогаз

Исходя из научных формулировок, биогаз представляется продуктом, полученным вследствие разложения биологических отходов в специальных установках. Выделяемый при этом газ является метаном либо водородом.

Генерирование метана либо водорода происходит вследствие жизнедеятельности некоторых типов микроорганизмов:

- ацетогенных;

- выделяющих метан;

- выделяющих кислоты.

Идеальным продуктом разложения считается газовая смесь, которая содержит примерно 85,0% метана, 14,5 – двуокиси углерода, 2,5% сероводорода. Полученная газовый состав проходит через специальные фильтры для освобождения от углекислоты и сероводорода.

На выходе остается только очищенный биологический метан. Приведенный агент практически не отличается своими свойствами от обычного природного газа, который используется в бытовых и промышленных нуждах.

Сырьем для генерирования качественного биологического газового состава обычно выступают следующие отходы:

- навоз – коровий, свиной, помет домашней птицы;

- отходы спиртовой промышленности, т.н. барда;

- оставшиеся массы пивоваренных заводов – пивная дробина;

- фекалии, отходы рыбоперерабатывающей отрасли;

- свекольные отходы, бытовые, некоторые виды травы и др.

Причем приведен лишь краткий перечень допустимого к использованию сырья. Если рассматривать весь список, то он будет намного длинней.

Из этого напрашивается вывод о разнообразии сырья, что позволяет постоянно наладить выпуск биогаза на промышленных или самодельных установках. Объемный показатель получения газового агента прямо зависит от типа загружаемой массы, коэффициента содержания сухой части.

Например, если использовать коровий навоз, то из одной тонны сырья можно извлечь не менее 60 кубов биологического горючего, содержащего максимум 60,0% метана. Хорошим сырьем также считаются отходы, имеющие большое содержание жира.

Переработка тонны подобных отходов с помощью традиционного агрегата генерирования биотоплива дает более 100 кубометров чистого топлива, с содержанием метана – болотного газа, не менее 90,0%

Перерабатывающая фермерская установка своими руками

Выполнить агрегат для переработки биомассы в экологически чистое топливо, возможно не составит большой сложности, если хотя бы немного разбираться в принципе функционирования подобных систем.

Не лишним станет и знание схемотехники, занимающейся проектированием и отладкой электронных устройств. Материал предлагает рассмотреть обе позиции.

Однако стоит заметить, что постройка полноценного агрегата для выделения метана обойдется домашнему мастеру некоторыми финансовыми и трудовыми затратами.

Не исключается, что полноценную перерабатывающую станцию соорудить не удастся, лишь ее аналог. Но даже ради подобного можно постараться и… получить положительный результат.

Принцип функционирования биоагрегата

Технология получения биогорючего обычно выполняется по следующему алгоритму действий:

- в биореактор – специальную емкость, загружается коровий либо свиной навоз;

- в течение конкретного промежутка времени в реакторе происходит разложение биомассы;

- выделяется газовая смесь;

- газовый состав выводится из емкости;

- смесь проходит через фильтры, поступает для использования в роли горючего.

Состав выходящего газового агента характеризуется высоким содержанием горючих веществ. Основную долю составляет метан – не менее 60,0%, углекислота 35,0%, иные компоненты, включая сероводород – 4,50-5,0%.

Однако для эффективной круглосуточной работы газогенерирующей системы домашнего производства понадобятся большие накопления отходов жизнедеятельности домашних животных.

Исходя из этого, рекомендуется сразу бросить усилия на решение проблемы выработки биотоплива на домашнем участке – присутствие постоянного источника биомассы для перерабатывающего модуля.

Самостоятельное выполнение биореактора

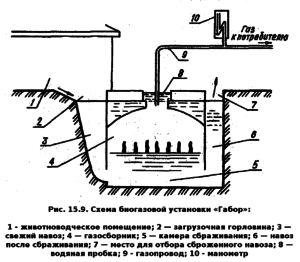

Определившись по источникам сырья, необходимо подумать об участке установки домашнего либо загородного биореактора. Агрегат представляется герметичной прочной емкостью, располагающей достаточным либо проектным объемом загрузки навозной массы для переработки.

Например, из одной тонны коровьего навоза образуется примерно 100 кубов горючей смеси. Такой резервуар устанавливается на основательно подготовленный фундамент, оснащается запорной арматурой, другими необходимыми элементами, указанными на принципиальной схеме.

Купол емкости желательно сделать съемный с помощью болтовых креплений и уплотняющей прокладки. Обеспечить непрерывность производства накопительного бака поможет установленная система искусственного подогрева.

Теплой порой года скорость разложения биомассы и образования агента поддерживается внешними температурными факторами. Однако зимой без подогрева будет трудновато.

В зимнюю стужу биореактору необходим искусственный обогрев для достижения определенной температуры. Стоит также заметить, что при температуре уже +10°С, микроорганизмы перестают выполнять разложение сырья.

Не лишним станет и качественная теплоизоляция. В этом случае минеральная вата станет первым помощником домашнего мастера.

Версий организации искусственного подогрева существует достаточно. Например, электрические обогреватели либо система отопления, собранная по типу водяной рубашки.

Рассчитывается мощность обогревательного контура исходя из температурного порога внутри бака – от 25 до 40°выше нуля. Приведенный параметр поможет эффективному разложению биомассы и выделению газа.

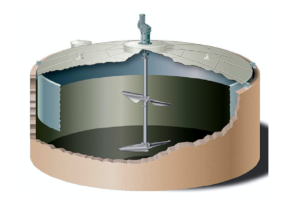

Движение массы автоматически усиливает процедуру разложения, чем значительно сокращается период выработки газового агента. Решить подобную проблему рекомендуется с помощью установки в биореактор специальной мешалки механического типа.

Выходной вал агрегата крепится к низкооборотному двигателю, осуществляющему перемешивание сырья. Включение, выключение операции перемешивания выполняется ручным либо автоматическим.

Таблица соотношения типов навозного сырья и количество генерируемого биогаза

| Вид сырья | Выход горючего агента (м3/1 кг сухой биомассы) | Выход горючего агента (м3/1 кг влажной биомассы – 85%) |

|---|---|---|

| Навоз • крупного рогатого скота • свиной • конский • овечий | 0,240-0,350 0,350-0,590 0,2-0,3 0,3-0,63 | 38,0-51,50 51,7-88,0 30,5-45,7 45,6-94,0 |

| Помет домашней птицы | 0,315-0,63 | 47,0-94,0 |

Таблица приводит коэффициент эффективности нескольких типов биологических отходов в плане получения объема агента. Данные показывают, что наиболее эффективным горючим представляется свиной навоз, вырабатывающий самое большое количество горючего газа.

Операция получения биологического газа и удобрений

Работа системы генерирования биогорючего на домашнем или загородном участке обусловливается загрузкой реактора каким-либо навозом примерно на треть бака. Для загрузки сырья в верхней части агрегата предусматривается загрузочное отверстие с плотно закрываемой крышкой.

Оставшиеся 2/3 объема служат для сбора выделяемого биотоплива. Верхний и нижний уровни емкости оборудуются выходными отверстиями.

Верхний узел предназначен для выхода образовавшейся смеси, нижний – сброса отработанного навоза, переработанного в удобрение. Желательно также добавить смотровое окно в верхней части реактора, которое позволит в случае необходимости наблюдать за процессом брожения.

Штуцер для выхода агента тщательно соединяется трубой с агрегатом, синхронно выполняющим функции сепаратора с гидрозатвором. Для этого подойдет металлическая либо полиэтиленовая труба диаметром 1-1,5˝.

Непосредственно сепаратор выглядит резервуаром небольшой емкости, заполненный водой. Проходящий через слои жидкости газ, очищается с последующим выводом в газгольдер – хранилище агента, откуда разбирается потребителями.

Нижний штуцер для вывода шлама – удобрения, желательно сделать несколько шире по сравнению с верхним. Патрубок оборудуется запорной арматурой с последующим отводом в бак для отработанного сырья.

Шлам может успешно заменить на фермерском поле самое эффективное удобрение, причем бесплатно.

Консистенция навозного сырья

Загружаемый в реактор навоз, не следует рассматривать в качестве обычного сырья, используемого в любом виде. Консистенция биомассы здесь имеет решающее значение для качества ее разложения.

Например, было замечено, что уменьшение диаметра частичек субстрата значительно сказывается на увеличении эффективности процесса.

Повышенная волокнистость биомассы с одновременным увеличением площади взаимодействия микроорганизмов, способствует быстрому разложению навозного материала.

Используя при этом искусственный подогрев и механическое перемешивание субстанции, во время процесса не образуется осадка либо тонкой пленки, покрывающей поверхность массы. Оба фактора значительно повышают эффективность фильтрации агента.

Степень измельчения субстрата также влияет на продолжительность разложения, что напрямую влияет на количество генерируемого газа. Поэтому, чтобы уменьшить период брожения, следует хорошенько измельчить перед загрузкой сырье, тем самым уменьшая период разложения.

Нюансы использования биогаза в домашнем хозяйстве

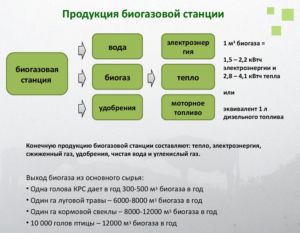

Область использования подобного вида горючего в быту довольно обширна. Биогаз в форме горючего материала вырабатывает электрическую энергию, подогревает воду либо пар.

Существует также множество примеров, где чистым экологическим топливом заправляют баки автомобилей. Однако, чтобы подсобное хозяйство не работало с перебоями по причине отсутствия метана, необходимо соорудить газгольдер – хранилище для вырабатываемого агента на домашнем или загородном участке.

Освоив получение горючего на биологической основе, тот же фермер вправе перейти на безотходное производство. Ему не нужно будет утилизировать отходы, покупать электрическую и тепловую энергию, тратить деньги на приобретение удобрений.

Подобная методика с успехом применяется в некоторых странах Западной Европы и азиатского континента. Например, Дания вырабатывает почти четверть биогорючего от всего количества энергетических ресурсов государства.

В странах же юго-восточной Азии, число успешно работающих биореакторов измеряется сотнями тысяч. Разумеется, подобной технологией начинают интересоваться многие предприятия бытового и сельскохозяйственного сектора, причем не ради простого любопытства.

Биогаз считается одним из видов горючего альтернативной энергетики, которая уверенно выходит на первые позиции в мире. Видеоматериал представляет обзор биореактора, выполненного из пластикового бака объемом 127 литров.

Также приводятся рекомендации по эксплуатации устройства. Некоторые же домашние мастера предпочитают в качестве заготовки для биосистемы использовать 200-литровую металлическую бочку.

Большой интерес к передовой технологии проявляют предприятия пищевой промышленности и общественного питания. Рестораны, столовые и гастрономические отделы зачастую сталкиваются с проблемой утилизации просроченных продуктов, у которых полностью реализован срок хранения.

Соорудив на заднем дворе предприятия биореактор, можно полностью решить задачу утилизации органических отходов имея при этом дополнительную выгоду – экологически чистое топливо для производственных и хозяйских нужд с сохранением окружающей среды.