Многим фермерским предприятиям приходится постоянно решать задачу утилизации отходов сельскохозяйственного производства. На вывоз навоза, помета и отходов сельскохозяйственных культур, их захоронение уходит большое количество средств.

Однако существует методика, позволяющая не только оставить деньги в кошельке, но и получить еще и пользу, используя отходы во благо хозяйства.

Некоторые бережливые предприниматели уже используют новую экотехнологию, обеспечивающую собственника биогазом из помета и навоза, который используется в форме топлива.

Материал предлагает ознакомиться с технологией получения экологически чистого горючего и конструкцией агрегата для самостоятельного изготовления.

Положительные стороны применения биотехнологии

Методику генерирования биогорючего из разных естественных материалов новой назвать нельзя. Первые опыты проводились еще более полутора сотен лет назад и продолжали совершенствоваться.

Советский Союз освоил первую биоэнергетическую систему в середине прошлого века. Новые технологии также осваивались в некоторых зарубежных странах, однако в настоящее время они стали по-настоящему востребованы.

Ухудшение экологической обстановки нашей планеты, высокая стоимость энергетических носителей, закапывание денег в землю при захоронении отходов, привлекли внимание многих хозяйственников и фермеров к решению подобной проблемы.

Вместе с получением дополнительной тепловой и электрической энергии, с помощью биогенераторов значительно сокращается выброс в атмосферу вредных веществ. Разумеется, коровий навоз представляется ценным удобрительным веществом.

Например, если в подсобном хозяйстве есть только два животных, то проблемы с его использованием не возникнет. Но фермерские хозяйства подчас насчитывают сотни коров, свиней, поголовья птицы и других культивируемых животных.

В результате жизнедеятельности последних на задних дворах собираются тонны этого зловонного, гниющего материала, причем биологического.

Для превращения навоза и помета в качественный удобрительный материал потребуется конкретный температурный режим со свободными площадями, что оборачивается определенными непроизводственными расходами.

Многие хозяйственники складируют такое биологическое сырье в различных местах, чтобы потом вывезти на поля.

Однако нарушение правил хранения отходов животноводства уменьшает содержание в массе азота почти наполовину, подобная ситуация касается и фосфора. Подобная потеря ценных составляющих негативно сказывается на качестве удобрения.

Выделяющийся в атмосферу метан также ухудшает и без того окружающую среду планеты. Нынешние методики рассчитаны не только на нейтрализацию вредного воздействия газа на экологию, но и поставить себе его на службу с получением выгоды.

Вследствие переработки навоза генерируется биоагент, с помощью которого реально получить не одну тысячу киловатт электроэнергии, а оставшийся шлам послужит ценным анаэробным удобрением.

Способ получения газа из органических веществ

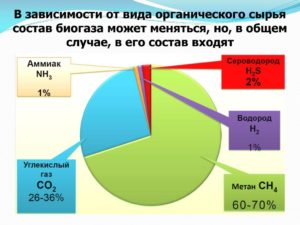

Агент на биологической основе представляется летучим веществом, не имеющим цвета и запаха. Однако он содержит не менее 60-70% метана.

Качественные показатели агента говорят о том, что он по своим показателям походит на традиционный тип голубого горючего – природный газ. Не последним положительным качеством представляется его теплотворная способность.

Кубометр биологического топлива выделяет столько энергии, сколько получается при горении 1,5 кг каменного угля. Образуется горючее вещество благодаря анаэробным микроорганизмам, которые активно разлагают органическое сырье.

Последним же является коровий, свиной и другого типа навоз, птичий помет, остатки от сельскохозяйственных культур. Таблица приводит количество, качественный состав биоагента, получаемого вследствие переработки различной биомассы.

| Вид сырья | Выход горючего агента (м3/1 кг сухой биомассы) | Выход горючего агента (м3/1 кг влажной биомассы – 85%) |

|---|---|---|

| Навоз • крупного рогатого скота • свиной • конский • овечий | 0,240-0,350 0,350-0,590 0,2-0,3 0,3-0,63 | 38,0-51,50 51,7-88,0 30,5-45,7 45,6-94,0 |

| Помет домашней птицы | 0,315-0,63 | 47,0-94,0 |

Самостоятельное производство биотоплива может использовать не только навоз крупного и среднего домашнего либо сельскохозяйственного скота, но и помет птицы. Сырье также используется как в чистом виде, так и с добавлением травы, листьев, даже старой бумаги примерно в одинаковых пропорциях.

Для стимуляции процесса следует обустроить благоприятные факторы для жизнедеятельности микроорганизмов. Последние походят на те, что присутствуют в желудке домашних животных, который напоминает закрытый теплый резервуар без присутствия кислорода.

Два последних условия как раз представляются основными, которые способствуют разложению гниющей биомассы на экологическое горючее и ценное удобрение в форме шлама.

Для вырабатывания биологического газового агента понадобится герметичный реактор, предупреждающий поступления кислорода в бак. В генераторе будет производиться процесс разложения навоза на его составляющие компоненты:

- метан – не менее 60,0-70,0%;

- диоксид углерода – примерно 30,0%;

- иные газообразные смеси – не более 1,5-2,0%.

Генерируемый агент поднимается к колпаку генератора, откуда затем выкачивается. Органическое же удобрение в форме шлама, оседает на дно реактора, причем с сохранением всех ценных веществ, находившихся в навозе – азотом и фосфором.

Если в емкость случайно попадет кислород, скорость процесса брожения уменьшится в разы. Вторым важным правилом эффективного брожения навоза с образованием агента, выражается обязательным соблюдением температурного режима.

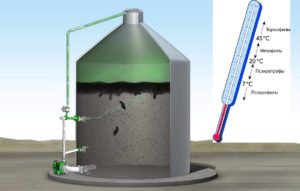

Микроорганизмы, участвующие в разложении биомассы, активируют свою деятельность не ниже чем +30° С. Навоз содержит 2 вида микроорганизмов:

- мезофилы – их деятельность обусловливается температурой не ниже чем +30° С;

- термофилы характеризуются размножением при температуре не менее 60°выше нуля.

Продолжительность переработки биомассы мезофилами в реакторе находится в прямой зависимости от качественного состава, примерно 12-30 дней. Один метр загруженной площади генерирует 1,5-2,0 л горючего.

Используя термофилы, продолжительность переработки массы сокращается до 3 суток, а объем полученного газа увеличивается до 4,5-5,0 л.

| Группа | Мезофильные агрегаты, из расчета 4 коровы | Термофильные агрегаты, из расчета 5 коров |

|---|---|---|

| Вырабатываемый объем газа (м3) | 6,0 | 6,0 |

| Капитальные затраты ($/м3) | 110,00 | 360,00 |

| Общие капитальные ($) | 660,00 | 2280,00 |

| Стоимость обслуживания, эксплуатации ($/год | 7,1 | 45,8 |

| Удельное ежесуточное генерирование (м3) | 0,56 | 6,0 |

| Суточная выработка (м3) | 3,30 | 36,0 |

| Теплоемкость газа (МДж/м3) | 22,50 | 22,50 |

| Производительность агрегата (кВт) | 0,86 | 9,4 |

| Суточная выработка энергии (кВт/ч) | 20,30 | 226,00 |

| Годовое генерирование газа (м3) | 1155,0 | 12600,0 |

| Годовая выработка теплоносителя (кВт/ч) | 7105,0 | 79100,0 |

Эффективность термофильных реакторов по сравнению с мезофильными намного значительней. Однако стоимость обслуживания первых установок гораздо выше последних.

Поэтому термофильные модули сооружаются намного реже, хотя производительность в разы больше. Прежде чем приступить к постройке генератора определенного типа, необходимо просчитать себестоимость производства, что окажет решающее значение при выборе станции.

Расчет эффективности использования биогорючего

Оценить все положительные качества применения альтернативного горючего помогут относительно простые расчеты. Например, корова весом в полтонны выдает до 40 кг навоза.

Подобного сырья хватит, чтобы произвести полтора куба биогаза. Из приведенного объема горючего получается до 2,5-3,0 кВт/ч электрической энергии.

Таблица показывает количество кубометров биогаза, которое можно получить с навоза сельскохозяйственных животных.

| Тип биомассы | Количество газа на 1 кг вещества (м3) | Содержание метана (%) | Пропорция углерода к азоту |

|---|---|---|---|

| Навоз крупного рогатого скота свиной конский овечий | 0,250-0,340 0,340-0,580 0,2-0,3 0,3-0,620 | 65,0 65,0-70,0 56,0-60,0 70,0 | 16,60/25,0 6,20/12,50 25,0 33,0 |

| Птичий помет | 0,310-0,620 | 60,0 | 7,30/9,650 |

| Фекалии | 0,310-0,740 | 70,0 | 6,0-10,0 |

| Солома пшеничная овсяная кукурузная | 0,2-0,3 0,290-0,310 0,380-0,460 | 50,0-60,0 59,0 59,0 | 100,0/150,0 50,0 50,0 |

| Трава | 0,280-0,630 | 70,0 | 12,0 |

| Листья деревьев | 0,210-0,290 | 58,0 | 50,0 |

Биологическое топливо можно получать не только из одного вида сырья, допустима смесь из нескольких компонентов, обладающих влажностью до 90%. Отсутствие посторонних химических примесей позитивно сказывается на процессе переработки сырья.

Наиболее простой состав смеси был придуман фермером в Липецком регионе в начале 2000 года, который также построил самостоятельно реактор для генерирования бигорючего.

Хозяйственник смешал полторы тонны коровьего навоза с 3,5 т отходов разных растений, добавив немногим более 3000 л воды, что составило около 65% веса всего сырья. Затем разогрел состав до +35° С и держал режим в течение двух недель.

Ровно через приведенное количество дней, фермер получил бесплатное топливо. Генератор давал ежедневно 40 кубов газа, которого хватило на отопление жилища, хозяйственных строений в течение 6 месяцев.

Варианты генераторов для получения биогорючего

После выполнения необходимых расчетов, следует определиться с выполнением реактора, для генерирования биотоплива с возможными потребностями личного хозяйства. При небольшом поголовье домашнего скота, можно соорудить простейшую установку из имеющихся дома материалов самостоятельно.

Фермерским хозяйствам, обладающим постоянным источником биосырья, рекомендуется возвести промышленный автоматизированный агрегат. Конечно, придется воспользоваться помощью специалистов для разработки плана и монтажа модуля на профессиональной основе.

В настоящее время насчитывается несколько десятков фирм, которые предложат потенциальному пользователю много вариантов установок, как от готовых агрегатов, так и разработки по желанию заказчика.

Удешевить строительство поможет кооперация с соседними сельскохозяйственными участками, чтобы один генератор обслуживал все подворья.

Для сооружения даже небольшой станции придется оформить необходимые документы, разработать технологическую схему, согласовать план установки оборудования, вентиляционной системы, при установке модуля в помещении.

Не обойтись и без согласования с санстанцией, пожарной, газовой службами. Если ориентироваться на конструкцию системы и ее специфику, выпускаемых промышленных агрегатов, можно самостоятельно собрать модуль для получения биогорючего.

Если домашний мастер решил самостоятельно выполнить реактор, ему понадобится резервуар для жидкости, водопроводные либо канализационные полипропиленовые трубы, угловые фитинги, уплотнительные элементы, баллоны для содержания полученного агента.

Нюансы биогазового генератора

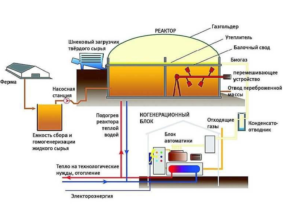

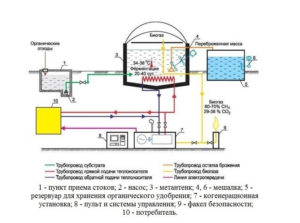

Рабочий биогазовый реактор выглядит в виде сложной системы, насчитывающей следующие конструкты:

- биогенератор, где проходит процесс разложения навоза;

- автоматизированный механизм непрерывной подачи органической массы;

- механизм для перемешивания смеси;

- система электрического либо водяного подогрева для поддержания необходимой температуры реакции;

- газгольдер – резервуар для содержания биогорючего;

- приемник шлама – высококачественного удобрения.

Приведенными элементами оборудованы промышленные агрегаты, функционирующие в автоматическом порядке. Бытовые генераторы имеют несколько упрощенную схему.

Особенность работы агрегата

Основной деталью биосистемы представляется реактор. Насчитывается несколько моделей его изготовления.

Главным условием является герметичность модуля, не допускающая попадания кислорода. Агрегат может выполняться в форме металлического резервуара разной конфигурации.

Но обычно предпочтение отдается цилиндрической, установленной на ровной поверхности. Зачастую для этого приспосабливают 50-кубовые железнодорожные цистерны.

Не исключается приобретение в торговой сети готовых разборных резервуаров. Главным их преимуществом считается быстрая разборка перед транспортировкой на другой объект.

Заводские поверхностные агрегаты обычно используются крупными субъектами хозяйствования, где существует постоянный приток органической массы в больших объемах. Небольшим подворьям рекомендуется использовать подземную разновидность установки емкости.

Бункер можно выложить кирпичом либо залить бетоном. Одна из вариаций – монтаж в земле уже готовых емкостей, тех же бочек из нержавеющего металла либо пластика.

Если установку разместить в специальном закрытом помещении, следует позаботиться о хорошем вентилировании воздуха. Независимо от места установки биогенератора, необходимо предусмотреть емкость для загрузки биомассы.

Однако перед загрузкой сырья, последнее желательно измельчить на фракцию не крупнее 0,6 мм, разбавить водой. Оптимальной влажностью сырья считается показатель не меньше чем 90%.

Автоматические конструкции промышленного образца оборудуются механизмом подачи биомассы. Агрегат состоит из приемника, где происходит увлажнение, водовода, насосной станции для перегонки сырья в биогенератор.

В частном небольшом хозяйстве можно применить несколько отдельных резервуаров, где сырье будет измельчаться и перемешиваться с жидкостью. После чего масса грузится в приемную полость.

Подземные реакторы оснащаются сборником приема субстрата, выходящем на поверхность. Подготовленный состав самотеком будет перетекать в отсек для разложения.

Также если генератор помещают в яму либо устанавливают в здании, входное отверстие с приемным бункером может находиться в нижней области резервуара. Трубу можно вывести наверх, надев на горловину раструб.

Тогда субстрат будет подаваться с помощью электрического насоса. Выходной же лаз делается в самом низу, можно дне, но с другой стороны, чем входной бункер.

Подземное размещение потребует установки выходной трубы под углом вверх, соединяющейся с бункером приема отходов. Последний походит на прямоугольный ящик, расположенный ниже входного лаза.

Если рассматривать процесс производства биогаза, он проводится по следующему принципу. Входной резервуар забирает новую партию подготовленного субстрата, стекающего в генератор с синхронным таким же выходом шлама в сборник отходов.

Находящийся в емкости шлам с течением времени удаляется и направляется на сельскохозяйственные угодья как высококачественное удобрение биологического характера. Хранение выработанного агента происходит в газгольдере.

Обычно он устанавливается наверху модуля в форме купола либо конуса. Последний выполняется из обычного металла.

Для предотвращения же коррозийных процессов, резервуар окрашивается 2-3 слоями любой краски. Промышленные конструкции генерирования биогаза в больших объемах, исполняются в форме отдельно стоящей емкости, соединенной с генератором трубопроводом.

Полученный после разложения органики агент не подходит для моментального использования вследствие большого содержания водяного пара, что не способствует процессу горения. Для очищения топлива от остатков воды, горючее проходит через гидрозатвор.

Процессу способствует установка из газгольдера трубы, по которой топливе проходит через резервуар с водой. После очистки газ вправе быть подан по пластиковым либо металлическим трубам конечному потребителю.

Иногда для хранения применяют мешки-газгольдеры из ПВХ. Мешки размещают рядом с агрегатом для постепенного заполнения газом.

Наполняясь, мешок раздувается с одновременным увеличением полезного объема, позволяя хранить большое количество биогорючего в течение непродолжительного периода времени.

Факторы эффективной работы биогенератора

Для эффективного функционирования системы и активного выделения агента потребуется размеренное брожение органической массы. Состав должен непрерывно находиться в свободном движении.

В противоположном случае смесь покроется коркой, что приведет к замедлению операции разложения. В конечном итоге биогорючего получится значительно меньше по сравнению с предполагаемым выделением.

Для интенсивного перемешивания сырья, в верхней либо боковой области генератора крепится мешалка погружного либо наклонного типа, соединенная с электродвигателем. Самодельные агрегаты оснащаются механизмами перемешивания, похожими на бытовой миксер.

Последний управляется ручным или электрическим способом. Не менее главным фактором для эффективного выделения газа представляется поддержание в модуле необходимой температуры.

Обогрев проводится несколькими способами. Стационарные системы оснащены автоматическими модулями подогрева, включающиеся при уменьшении заданной температуры, и отключающиеся при достижении указанного порога.

Для обогрева также используются газовые топки, можно обеспечить непосредственный подогрев электрическими отопительными элементами либо установить прямо в реакторе нагревательный аппарат.

Для уменьшения потерь тепла, желательно вокруг генератора поставить нечто типа каркаса из слоя минеральной ваты или сделать хорошую термоизоляцию, например, битумную.

Неплохими изоляционными качествами наделен пенополистирол, его разновидности. Можно также использовать и домашнее отопление, которое работает от того же биогенератора.

Вычисление необходимого объема газа

Объем рабочего агрегата вычисляется путем определения суточного количества биосырья, производимого на подворье. Не лишним станет и учет типа сырья, предполагаемой температуры, продолжительности разложения массы бактериями.

Для полноценной работы модуля, резервуар заполняется почти до 90% своего объема, остальное пространство оставляется для выхода агента. Операция брожения органического субстрата в мезофильном генераторе при среднем температурном режиме +35°С длится не менее 12 дней.

Затем ферментированный шлам извлекается, а бак наполняется новой порцией биомассы. Поскольку перед заправкой генератора отходы заливаются жидкостью до показателя влажности 85-90%, количество воды также следует принять во внимание во время расчета суточной загрузки.

Следуя приведенным сведениям, объем генератора должен равняться суточному количеству приготовленной биомассы разведенной водой и умноженному на коэффициент 12, равный продолжительно разложения сырья.

К полученным данным необходимо прибавить еще 10% от общей суммы, которые обозначают свободный объем бака.

Подземное сооружение

Для сооружения небольшой установки на личном подворье рекомендуется обратить внимание на строительство подземной конструкции, как наименее затратной в домашнем хозяйстве.

Для ее изготовления необходимо вырыть небольшой котлован, где стены и дно укрепляются армированным керамзитобетоном. Зеркальные стороны установки оснащаются входным и выходным лючками, к которым крепятся наклонные трубы передачи сырья и откачки шлама – высококачественного удобрения.

Выходное отверстие диаметром не менее 70 мм располагается почти у днища камеры. Второй конец откачивающей трубы соединяется с компенсирующей прямоугольной емкостью для накопления шлама.

Подающий субстрат трубопровод располагается несколько выше – 50-60 см от днища, диаметром 250-350 мм. Верхний конец трубы подходит непосредственно к отсеку приемы сырьевой массы.

Верхняя область генератора представляется газгольдером – накопителем купольной либо конусной формы. Выполняется из листового металла либо кровельного железа.

Иногда верх завершается кирпичной кладкой оснащенной стальной сеткой с последующим оштукатуриванием. Обязательным условием является оснащение верней части газгольдера герметичным лючком с установкой газовой трубы.

Последняя будет проходить через гидрозатвор. Также рекомендуется оснастить систему клапаном сбрасывания давления биоагента.

Перемешивание субстрата осуществляется с помощью дренажной системы, функционирующей по образу барботажа. Этому способствует установка внутри камеры вертикально закрепленных полихлорвиниловых труб, верхняя зона которых находится несколько выше уровня загруженного сырья.

Предварительно нужно проделать в трубах множество небольших отверстий. Вырабатываемый агент под давлением станет опускаться, а при подъеме – его пузырьки начнут перемешивать загруженную в бак массу.

Разумеется, заниматься сооружением подземного бункера не обязательно. В торговой сети можно приобрести готовый резервуар из пластика.

Для предотвращения утечки тепла емкость следует обложить изоляционным материалом – пенополистиролом, а дно подготовленной ямы залить армированным бетоном, толщиной не менее 100 мм.

Емкость из поливинилхлорида разрешается применять только при одном условии – объем генератора не должен превышать 3-х кубов. При желании все-таки соорудить подземный бункер, правила его строительства приведены в этом видео.

Модуль для вырабатывания биогаза из различного навоза и птичьего помета позволит хозяйственнику или частнику значительно сократить расходы по оплате тепловой и электрической энергии. Отработанное же сырье представляется качественным биологическим удобрением.

Таким образом одновременно решаются еще две проблемы – утилизация отходов и приобретение качественного удобрения. Однако в любом случае стоит все предварительно просчитать.

Самый простой реактор самостоятельно можно выполнить за несколько дней из подручных материалов. Но если это фермерское либо другое хозяйство, рекомендуется обратить внимание на промышленный модуль либо прибегнуть к помощи специалистов.